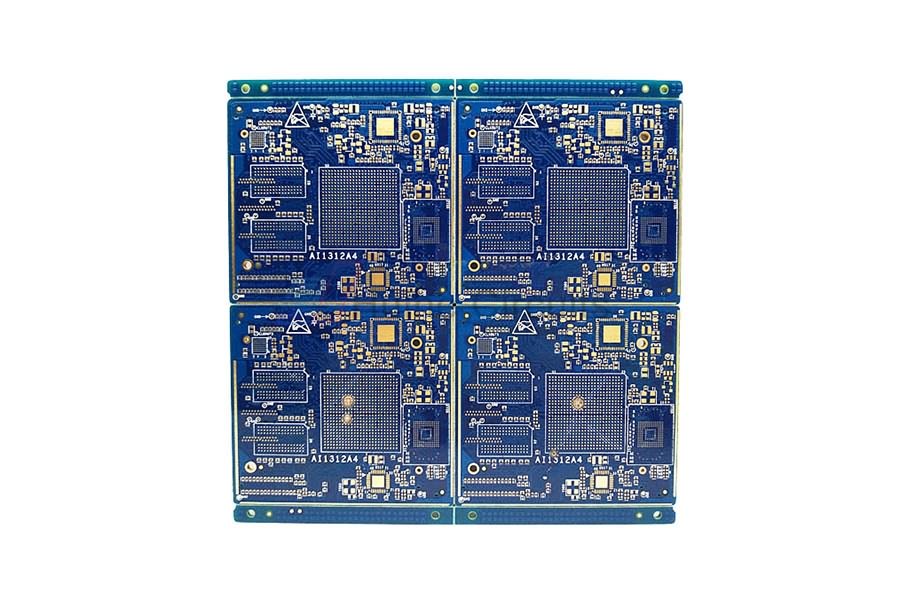

4-warstwowa płytka drukowana z grubej miedzi ENIG z kontrolą impedancji

Środki ostrożności dotyczące projektowania technicznego ciężkich miedzianych PCB

Wraz z rozwojem technologii elektronicznej objętość PCB jest coraz mniejsza, gęstość staje się coraz większa, a warstwy PCB rosną, dlatego wymaga PCB o integralnym układzie, zdolności przeciwzakłóceniowej, wymagań procesowych i produkcyjnych jest wyższe i wyżej, ponieważ treść projektu inżynieryjnego jest bardzo duża, głównie w przypadku możliwości wytwarzania ciężkich płytek PCB z miedzi, wykonalności rzemieślniczej i niezawodności projektu inżynieryjnego produktu, należy zapoznać się ze standardem projektowym i spełniać wymagania procesu produkcyjnego, wykonać zaprojektowany produkt płynnie.

1. Popraw jednorodność i symetrię układania miedzi w warstwie wewnętrznej

(1) Ze względu na efekt nakładania się pola lutowniczego warstwy wewnętrznej i ograniczenie przepływu żywicy, płytka PCB z ciężkiej miedzi będzie grubsza w obszarze o wysokim wskaźniku miedzi resztkowej niż w obszarze o niskim wskaźniku miedzi resztkowej po laminowaniu, co powoduje nierówne grubość płyty i wpływające na późniejszą łatkę i montaż.

(2) Ponieważ ciężka miedziana płytka drukowana jest gruba, współczynnik CTE miedzi różni się znacznie od współczynnika podłoża, a różnica odkształceń jest duża po ciśnieniu i cieple.Wewnętrzna warstwa rozkładu miedzi nie jest symetryczna i łatwo o wypaczenie produktu.

Powyższe problemy należy poprawić w projektowaniu produktu, zakładając, że w miarę możliwości nie wpływają one na funkcję i wydajność produktu, na wewnętrzną warstwę obszaru wolnego od miedzi.Projekt punktu miedzianego i bloku miedzi lub zmiana dużej powierzchni miedzi na układanie punktu miedzi, optymalizuje routing, zapewnia jednolitą gęstość, dobrą spójność, sprawia, że ogólny układ płytki jest symetryczny i piękny.

2. Popraw ilość pozostałości miedzi w warstwie wewnętrznej

Wraz ze wzrostem grubości miedzi szczelina linii jest głębsza.W przypadku tej samej zawartości pozostałości miedzi, ilość wypełnienia żywicą musi wzrosnąć, dlatego konieczne jest użycie wielu półutwardzonych arkuszy, aby sprostać wypełnieniu klejem.Gdy żywicy jest mniej, łatwo doprowadzić do braku laminacji kleju i nierównomierności grubości płyty.

Niska zawartość miedzi resztkowej wymaga do wypełnienia dużej ilości żywicy, a mobilność żywicy jest ograniczona.Pod wpływem ciśnienia grubość warstwy dielektrycznej pomiędzy obszarem blachy miedzianej, obszarem linii i obszarem podłoża jest bardzo zróżnicowana (grubość warstwy dielektrycznej pomiędzy liniami jest najcieńsza), co łatwo doprowadzić do awaria HI-POT.

Dlatego też należy w jak największym stopniu poprawić wskaźnik pozostałości miedzi w projektowaniu ciężkiej miedzi PCB, aby zmniejszyć potrzebę napełniania klejem, zmniejszyć ryzyko niezawodności wynikające z niezadowolenia z wypełnienia klejem i cienkiej warstwy średniej.Na przykład punkty miedziane i bloki miedziane są układane w obszarze wolnym od miedzi.

3. Zwiększ szerokość linii i odstępy między liniami

W przypadku ciężkich miedzianych płytek drukowanych zwiększenie odstępu między liniami nie tylko pomaga zmniejszyć trudność trawienia, ale także znacznie poprawia wypełnianie klejem laminowanym.Wypełnienie tkaniną z włókna szklanego w małych odstępach jest mniejsze, a wypełnienie tkaniną z włókna szklanego w dużych odstępach jest większe.Duży odstęp może zmniejszyć nacisk czystego wypełnienia klejem.

4. Zoptymalizuj konstrukcję podkładki warstwy wewnętrznej

W przypadku ciężkich miedzianych PCB, ponieważ grubość miedzi jest duża, a także nakładanie się warstw, miedź ma dużą grubość, podczas wiercenia tarcie narzędzia wiertniczego w płycie przez długi czas łatwo powoduje zużycie wiertła , a następnie wpływają na jakość ściany otworu i dodatkowo wpływają na niezawodność produktu.Dlatego na etapie projektowania należy projektować jak najmniejszą warstwę wewnętrzną niefunkcjonalnych podkładek, a zaleca się nie więcej niż 4 warstwy.

Jeśli konstrukcja na to pozwala, podkładki warstwy wewnętrznej powinny być zaprojektowane tak duże, jak to możliwe.Małe podkładki spowodują większe naprężenia w procesie wiercenia, a prędkość przewodzenia ciepła jest duża w procesie przetwarzania, co łatwo prowadzi do pęknięć kątowych miedzi w podkładkach.Zwiększ odległość pomiędzy podkładką niezależną warstwy wewnętrznej a ścianą otworu tak bardzo, jak pozwala na to konstrukcja.Może to zwiększyć efektywną bezpieczną odległość między miedzią otworu a podkładką warstwy wewnętrznej i zmniejszyć problemy spowodowane jakością ścianki otworu, takie jak mikrozwarcia, awarie CAF i tak dalej